在2025高工氢电年会上,金泉益总经理谢金发分享了蚀刻工艺在电解水制氢设备极板制造中的关键作用。他指出,蚀刻已成为该领域出货的主要工艺,能够灵活满足客户从样堆试验到批量验证的多样化需求。这项传统技术正通过创新应用,为国产PEM电解槽企业提供高精度、高可靠性的极板解决方案。

PEM与AEM电解技术对极板制造提出严苛要求:钛等耐腐蚀金属需在强酸碱环境中保持长期稳定;微米级流道结构直接影响电化学转换效率;复杂流道设计需匹配不同工况;极板表面缺陷会加速膜电极老化。传统冲压和机加工工艺在应对这些挑战时暴露出明显局限:难以实现微米级精度控制、易导致超薄材料变形、批次一致性差、模具开发成本高且响应慢。

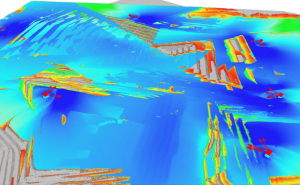

蚀刻工艺凭借其独特优势成为突破制造瓶颈的关键。该技术可实现±0.015mm的公差控制,确保流体均匀分布;无应力加工特性避免钛等敏感金属变形,成品率显著提升;无冷却硬化风险使极板在高压环境下保持结构稳定;柔性化生产模式支持快速设计迭代,无需开模即可响应客户需求。这些特性使蚀刻工艺在精度、可靠性、生产效率等方面形成全面优势。

对客户而言,蚀刻工艺带来显著价值:免开模特性降低初期模具投入,缓解资金压力;快速设计调整能力缩短开发周期,增强项目应变力;工艺兼容性支持PEM、AEM、SOEC等多技术路线同步开发,满足定制化需求。金泉益通过稳定控制加工公差,确保批量生产一致性,为大规模应用提供质量保障。

在良品率提升方面,金泉益通过三代蚀刻药水迭代与工艺优化,将钛极板良率推至98%以上,远超行业平均水平。公司建成氢能行业首个专业检测实验室,实现从原材料到成品的全流程质量控制。智能化车间采用一站式管理模式,已累计交付超10万片钛极板,产品覆盖国内主流设备商并出口海外市场。

为应对GW级绿氢项目需求,金泉益于2025年8月完成新工厂搬迁与设备调试。新基地配备全流程自研生产线,在厂内完成从材料预处理到镀层检测的全部工序。数字化运营中心覆盖涂膜、曝光、蚀刻等核心环节,确保规模化稳定出货能力。这种垂直整合模式显著提升了生产效率与品质一致性。

在产业链协同方面,金泉益与上下游企业建立深度合作机制。通过与头部设备商联合开发,实现极板工艺与系统需求的精准匹配;携手高校院所攻克技术难题,推动AEM/SOEC等新技术产业化。这种协同创新模式加速了绿氢装备国产化进程,为构建自主可控的产业生态奠定基础。目前,公司蚀刻技术已延伸至SOEC等下一代电解技术领域,为氢能制造提供前瞻性解决方案。